تولید نهایی ورق استیل:

هنگامی که ورق استیل ذوب و تصفیه شد، عموماً به صورت خشن به شکل بیلت ریخته می شود. سپس این بیلت ها با استفاده از طیف وسیعی از فرآیندهای تولیدی، از جمله ریختهگری ورق استیل شامل ریختن فلز مذاب در یک حفره ریخته گری میشود.

نورد ورق استیل باعث می شود که شمش های خام از یک سری غلتک های دقیق گیره عبور کنند تا ضخامت آنها کاهش یابد و فولاد به ورق یا اشکال دیگر شکل بگیرد. این فرآیند را می توان به صورت گرم یا سرد انجام داد تا مواد نهایی متنوعی با استحکام و ساختارهای کریستالی متفاوت تولید شود. آهنگری ورق استیل نیاز دارد که حرارت داده شود و سپس با چکش کاری یا فشار دادن آن به شکل دلخواه شکل داده شود. ماشینکاری ورق استیل این امکان را به آن می دهد تا با استفاده از ماشین های مختلف مانند تراش و آسیاب، برش و شکل داده شود. پس از اینکه ورق استیل به شکل نهایی خود در آمد، ممکن است برای بهبود خواص آن، پردازش های اضافی مانند عملیات حرارتی، پرداخت، یا پوشش انجام شود.

ویژگی های ورق استیل چیست؟

برخی از ویژگی های ورق استیل عبارتند از:

- به طور کلی در برابر خوردگی بسیار مقاوم است.

- قوی و بادوام، مقاوم در برابر خم شدن، ترک خوردن و شکستن.

- غیر متخلخل و غیر واکنشی و به راحتی تمیز می شود و اتوکلاو می گردد.

- می تواند به طیف وسیعی از پرداخت های با کیفیت دست یابد.

- می تواند دمای بالا را بدون تخریب تحمل کند.

- مناسب برای استفاده در دماهای برودتی

- مواد پایدار، به این دلیل که 100٪ قابل بازیافت بدون از دست دادن یا تخریب هستند.

رنگ ورق استیل چیست؟

ورق های استیل به طور طبیعی دارای رنگ نقره ای یکنواخت هستند، اگرچه شرکت های مختلف فرآیندهای "رنگ آمیزی ضد زنگ" اختصاصی را ارائه می دهند که مشابه آندایزینگ است. طیف وسیعی از رنگهای برنزی تا طلایی را میتوان با حرارت دادن ورق استیل در اجاق تا دمای حدود 700 درجه سانتیگراد در فضای اکسیژن به دست آورد. این منجر به تشکیل اکسیدهای آهن در لایه سطحی می شود که بسته به دما و زمان با لایه های زرد، طلایی و قهوه ای رنگ می شود. ورق استیل همچنین با فرآیند اکسیداسیون، هنگامی که در دمای 250 درجه سانتیگراد در هوا گرم می شود، رنگ های آبی ایجاد می کند.

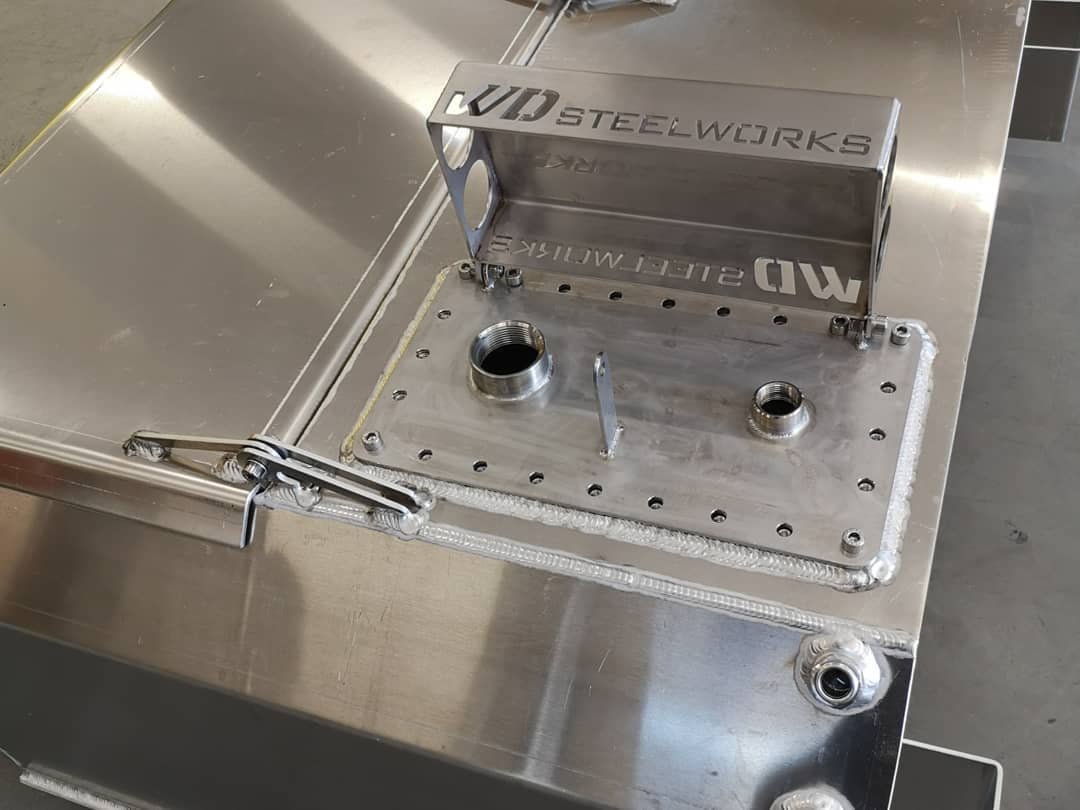

ورق استیل چگونه به نظر می رسد؟

قطعات فولادی ضد زنگ اغلب با پرداخت الکتریکی به صورت آینه ای پرداخت می شوند. این منجر به یک رنگ بازتابنده و به طور کلی نقره ای می شود، اما می تواند همانطور که در بالا توضیح داده شد رنگ آمیزی شود. قطعات فولادی ضد زنگ همچنین می توانند انواع و سطوح مختلف بافت از سندبلاست تا لایه برداری شات، برسکاری نهایی تا اچ کردن را اضافه کنند. برای کاهش تخریب ظاهری که در اثر خراش ایجاد میشود، اغلب برای روی مبلمان خیابان و روکشهای ساختمان از سطوح برسکاری شده یا روکش شده استفاده میشود.

انواع مختلف ورق استیل چیست؟

نامگذاری اساسی برای گریدهای گسترده ورق استیل به شرح زیر است:

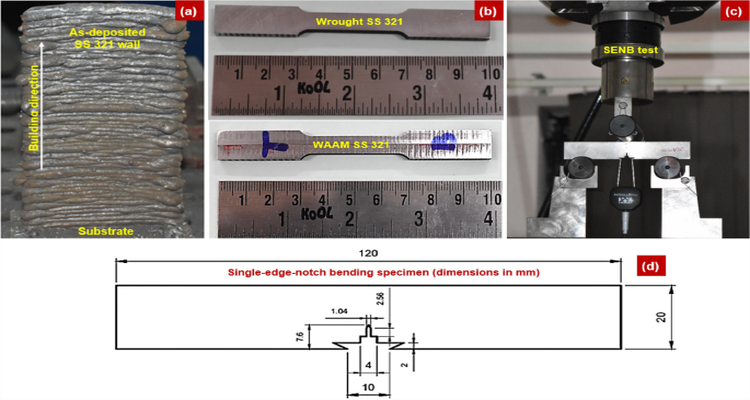

1. ورق استیل آستنیتی:

ورق استیل آستنیتی رایج ترین طبقه بندی است که مقاومت در برابر خوردگی، شکل پذیری و چقرمگی بالایی را ارائه می دهد. این آلیاژ با حداقل 16٪ کروم و 6٪ نیکل، با سایر فلزات یا غیر فلزات مانند منگنز، نیتروژن و گاهی اوقات مولیبدن آلیاژ می شود. این فولادها می توانند در معرض نمک قرار بگیرند، اگرچه ممکن است لکه های قهوه ای وجود داشته باشد.

2. ورق استیل مارتنزیتی:

این نوع ورق استیل به طور کلی قوی تر و سخت تر است اما مقاومت خوردگی کمتری دارد. آنها حاوی 12 تا 18٪ کروم هستند و ممکن است شامل نیکل یا مولیبدن نیز باشند.

3. ورق استیل فریتی:

ورق های استیل فریتی می توانند طیف وسیعی از محتوای کروم (10.5 تا 27٪) داشته باشند و از فولادهای حاوی کربن بالاتر نسبت به انواع آستنیتی استفاده کنند. این گروه دارای انعطاف پذیری کمتر و سخت تر است، اما همچنان مقاومت خوبی در برابر خوردگی دارد و اغلب برای کاربردهای خودرو استفاده می شود. این فولادها نسبت به نمک کمتر واکنش نشان می دهند و عموماً در محیط های دریایی استفاده نمی شوند.

4. ورق استیل دوبلکس:

ورق های استیل دوبلکس ورق های استیل آستنیتی و فریتی را با نسبت دقیق تنظیم شده هر دو نوع ساختار کریستالی ترکیب می کنند. آنها دارای استحکام بالاتر همراه با مقاومت در برابر خوردگی زیاد هستند و اغلب در پردازش های شیمیایی و کاربردهای نفت و گاز استفاده می شوند.

5. ورق استیل رسوب سخت شده:

ورق استیل رسوب سخت شده با تشکیل ذرات کوچکی که در داخل مواد رسوب میکنند، به دست میآید که با القای تنش شبکه، استحکام و سختی آن را افزایش میدهد. این معمولاً می تواند 3 تا 4 برابر استحکام ورق استیل آستنیتی اولیه را ارائه دهد.

گردآورنده: سید رحیم کیاحسینی