مقدمه

ورق استیل 304، به دلیل ترکیب ایدهآل کروم و نیکل، مقاومت خوردگی عالی، قابلیت شکل پذیری برجسته و در دسترس بودن، به یکی از پرکاربردترین مواد در صنایع مختلف از جمله خودروسازی، هوافضا، غذایی، پزشکی و ساختوساز تبدیل شده است. با این حال، مانند تمام مواد مهندسی، هنگامی که تحت بارهای متناوب و سیکلی قرار میگیرد، مستعد پدیدهای به نام خستگی (Fatigue) است. شکست خستگی میتواند در تنشهایی بسیار پایینتر از استحکام تسلیم ماده رخ دهد و اغلب بدون هشدار و به صورت ناگهانی اتفاق میافتد. بنابراین، درک رفتار خستگی این آلیاژ و راهکارهای افزایش عمر آن، برای طراحی قطعات ایمن و قابل اعتماد ضروری است.

مکانیزم شکست خستگی در استیل 304

خستگی به فرآیند تدریجی ایجاد و رشد ترک در یک ماده تحت تأثیر بارهای تکراری یا نوسانی گفته میشود. این فرآیند به سه مرحله اصلی تقسیم میشود:

1. آغاز ترک (Crack Initiation): این مرحله معمولاً در نقاط تمرکز تنش (Stress Concentrators) روی سطح قطعه آغاز میشود. این نقاط میتوانند ناشی از عیوب ریز سطحی، خراشها، تغییرات ناگهانی در مقطع (مانند گوشههای تیز)، یا حتی inclusions (ناخالصیهای) میکروسکوپی در خود ماده باشند. تحت بارهای سیکلی، در این نقاط، لغزشهای متوالی در سطح دانه های کریستالی رخ داده و به تدریج یک ترک میکروسکوپی تشکیل میشود.

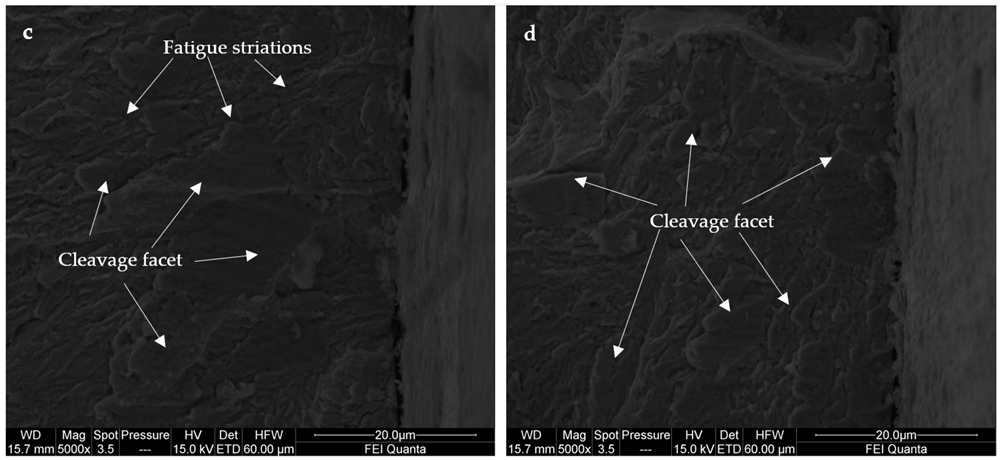

2. رشد ترک (Crack Propagation): پس از آغاز، ترک تحت تأثیر بارهای سیکلی به تدریج به درون ماده رشد میکند. در هر سیکل بارگذاری، ترک مقدار بسیار کمی (در حد میکرون یا نانومتر) پیشروی میکند. مسیر رشد ترک اغلب به صورت عمود بر جهت تنش اعمالی است و الگوهای مشخصی به نام "حلقههای ساحل" (Beach Marks) یا "نوارهای پیشروی" روی سطح شکست ایجاد میکند که پس از شکست میتواند برای تحلیل علت آن مورد استفاده قرار گیرد.

3. شکست نهایی (Final Fracture): هنگامی که ترک تا حدی رشد کند که سطح مقطع باقیمانده ماده نتواند بار اعمالی را تحمل کند، شکست ناگهانی و (ترد) رخ میدهد. این ناحیه از شکست اغلب دارای ساختاری دانه دار و زبر است.

عوامل مؤثر بر مقاومت خستگی استیل 304

عمر خستگی یک قطعه از استیل 304 تحت تأثیر عوامل متعددی قرار دارد:

• دامنه تنش (Stress Amplitude): اصلی ترین عامل است. هرچه دامنه تنش اعمالی بزرگتر باشد، عمر خستگی کوتاه تر میشود. این رابطه با استفاده از منحنی S-N (تنش-تعداد سیکل) نشان داده میشود.

• تمرکز تنش (Stress Concentration): وجود هرگونه شکاف، سوراخ ناگهانی، یا تغییر مقطع تیز، به طور قابل توجهی مقاومت خستگی را کاهش میدهد. ضریب تمرکز تنش (Kt) معیاری برای quantifying (کمّی کردن) این اثر است.

• پرداخت سطح (Surface Finish): سطوح صیقلی و صاف عمر خستگی بسیار بالاتری نسبت به سطوح زبر یا دارای خراش دارند، زیرا محلهای کمتری برای آغاز ترک وجود دارد.

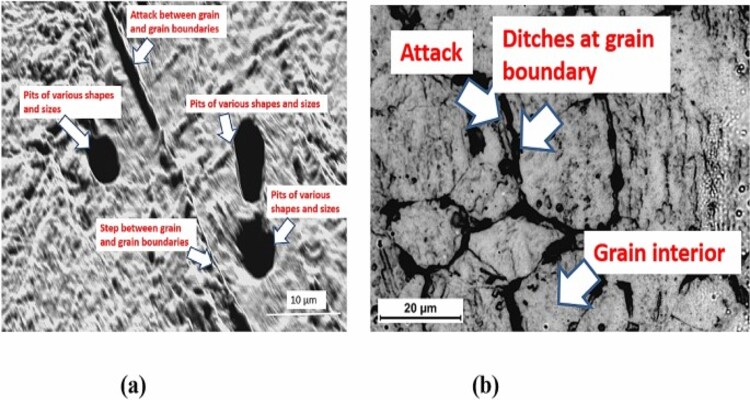

• محیط کاری: قرارگیری در محیط های خورنده، به ویژه محیط های حاوی یون کلرید، میتواند منجر به خستگی خوردگی (Corrosion Fatigue) شود. در این حالت، اثر همافزایی خوردگی و بار سیکلی، عمر خستگی را به شدت کاهش میدهد.

• عملیات حرارتی و کارسرد (Cold Working): کارسرد (مثلاً نورد سرد یا خمکاری) استحکام تسلیم استیل 304 را افزایش میدهد، اما اغلب چقرمگی آن را کاهش داده و میتواند حساسیت به خستگی را در برخی موارد افزایش دهد. بازپخت (Annealing) میتواند تنشهای پسماند ناشی از کارسرد را حذف و چقرمگی را بازیابی کند.

راهکارهای کلیدی برای افزایش عمر خستگی قطعات

با درک عوامل فوق، میتوان با به کارگیری راهکارهای مهندسی، عمر خستگی قطعات ساخته شده از ورق استیل 304 را به طور چشمگیری افزایش داد:

1. طراحی بهینه (Optimized Design):

o حذف یا به حداقل رساندن تمرکز تنش با استفاده از فیلهها (Fillets) و شعاع دهی مناسب در گوشه ها و تغییر مقاطع.

o اجتناب از طراحیهایی که منجر به اعمال بارهای خمشی یا پیچشی بالا شوند.

o قرار دادن سوراخ ها و شکاف ها در نقاطی با تنش پایین.

2. بهبود کیفیت سطح (Surface Enhancement):

o پولیش و پرداخت سطحی (Polishing): ایجاد سطحی صیقلی و عاری از خراش و اثرات ابزار.

o سختکاری سطحی (Surface Hardening): روش هایی مانند Shot Peening (ساچمهزنی) بسیار مؤثر هستند. در این روش، با اصابت ساچمه های ریز به سطح قطعه، یک لایه کرنش ده (Work Hardened) و مهمتر از آن، یک تنش پسماند فشاری (Compressive Residual Stress) در سطح ایجاد میشود. از آنجایی که ترک های خستگی در شرایط کششی رشد میکنند، این تنشهای فشاری مانع از آغاز و رشد ترک شده و عمر خستگی را چندین برابر میکنند.

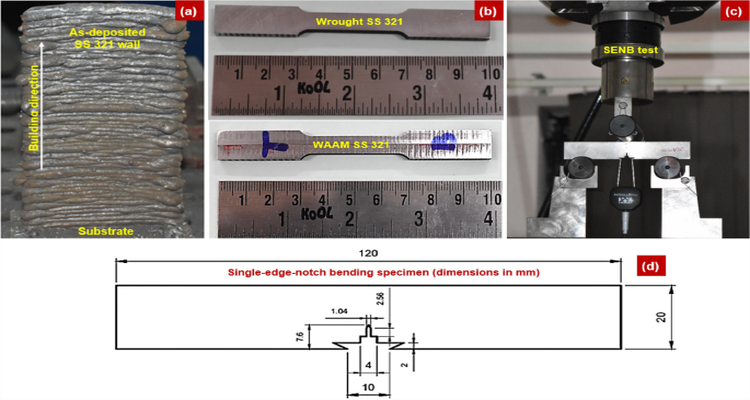

3. انتخاب مناسب فرآیند ساخت:

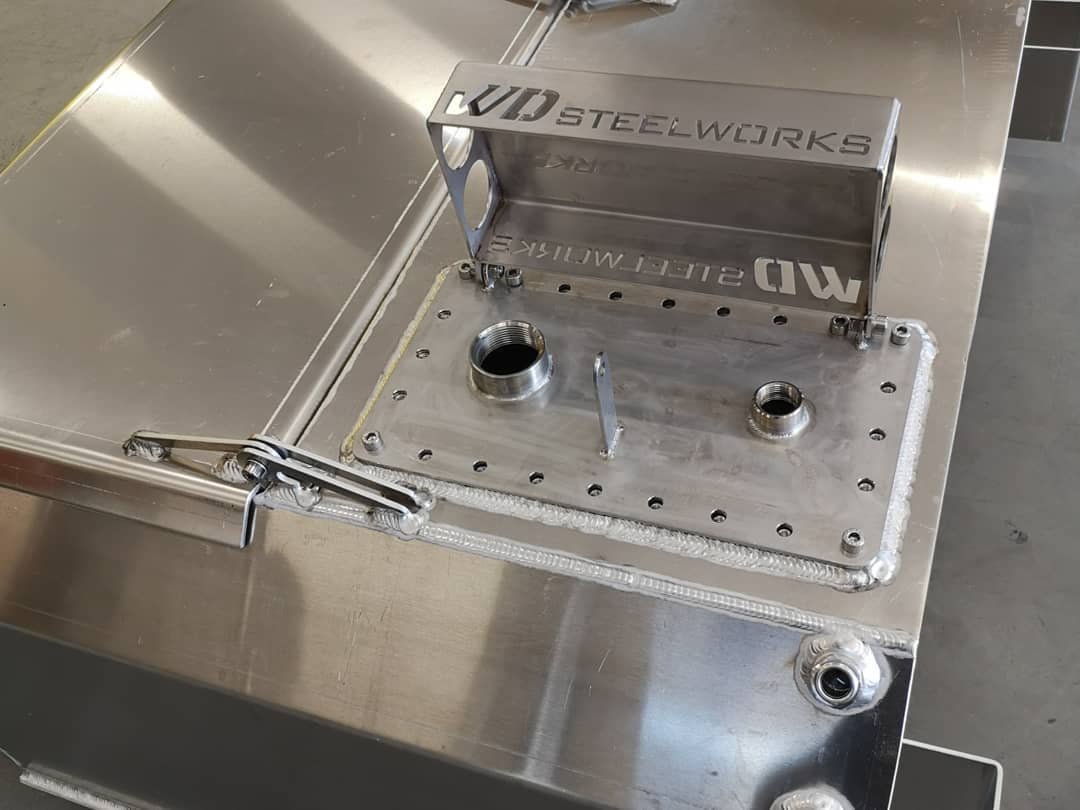

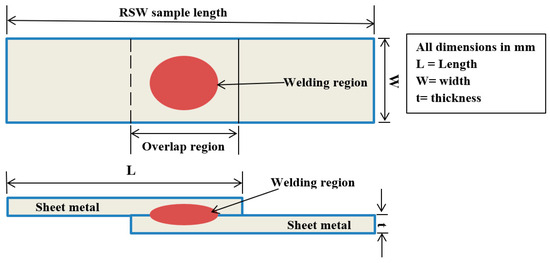

o کنترل دقیق پارامترهای فرآیندهای برش (مانند واترجت یا لیزر) و جوشکاری برای جلوگیری از ایجاد عیوب و ترک های ریز.

o پس از جوشکاری، استفاده از تمیزکاری پساجوش (Passivation) برای بازیابی لایه محافظ اکسید کروم و حذف آلودگیهای سطحی.

o در صورت لزوم، انجام عملیات حرارتی تنشزدایی (Stress Relieving) برای حذف تنش های پسماند ناخواسته ناشی از فرآیندهای ساخت.

4. کنترل محیط کاری:

o در محیط های خورنده، استفاده از پوششهای محافظ یا انتخاب گریدهای مقاومتر در برابر خوردگی (مانند استیل 316) برای مقابله با پدیده خستگی خوردگی ضروری است.

o انجام نگهداری و بازرسی دورهای برای شناسایی علائم اولیه خوردگی یا ترک.

جمع بندی

اگرچه ورق استیل 304 مادهای با چقرمگی و مقاومت به خوردگی عالی است، اما مصون از شکست خستگی نیست. تحلیل این پدیده نشان میدهد که شکست خستگی یک فرآیند تدریجی است که از سطح آغاز میشود. بنابراین، کلید افزایش عمر قطعات، تمرکز بر بهبود کیفیت سطح و حذف تمرکز تنش از طریق طراحی بهینه است. راهکارهایی مانند ساچمه زنی، پرداخت سطحی و طراحی با شعاعهای مناسب، با هزینه نسبتاً کم، میتوانند قابلیت اطمینان و ایمنی قطعات را در کاربردهای حساس تحت بارهای دینامیکی به میزان قابل توجهی افزایش دهند. در نهایت، یک رویکرد سیستماتیک که شامل انتخاب ماده، طراحی، ساخت و نگهداری مناسب باشد، برای غلبه بر چالش خستگی ضروری است.