مقدمه

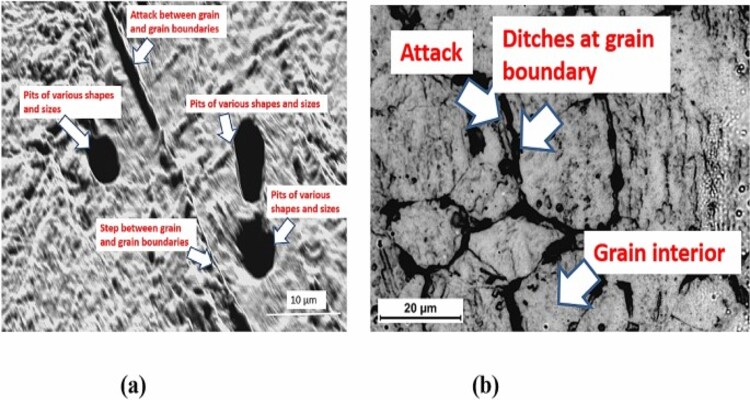

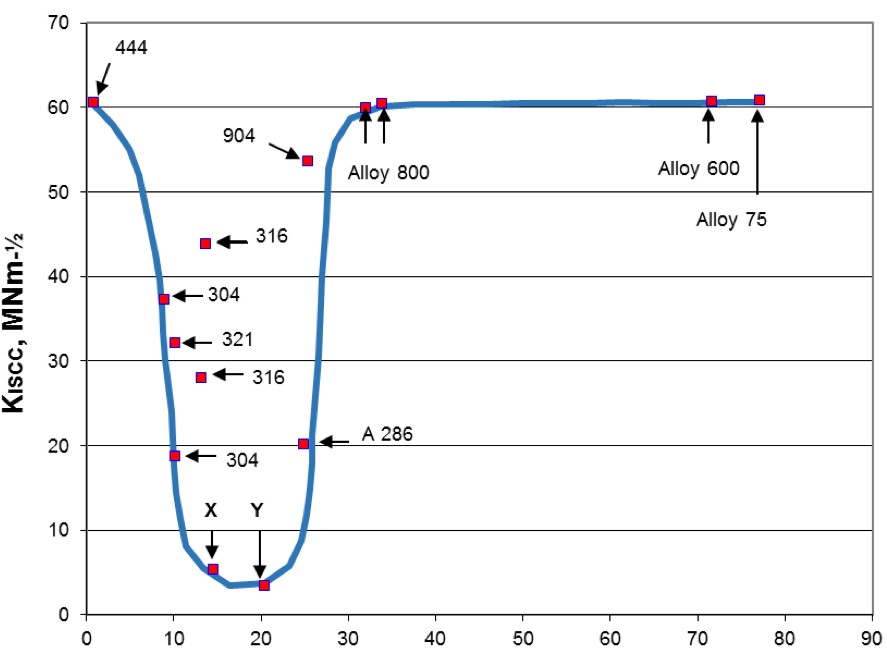

از نقطهضعفهای فولاد ضدزنگ ﺁستنیتی میتوان به ترکخوردگی تنشی (SCC) اشاره نمود. البته با افزایش 20 درصدی غلظت نیکل، بهبود قابلملاحظهای در مقاومت به خوردگی تنشی مشاهده میشود (شکل ۱)؛ بنابراین بهتر است فولادهای ضدزنگ استنیتی غنی از نیکل (NiASS) را بهعنوان یک خانواده جداگانه تلقی کرد. درواقع، مقاومت به خوردگی تنشی برای غلظت نیکل بیش از ۳۰ درصد را باید مقاومت به خوردگی فولادهای دوبلکس و فریتیکی مقایسه نمود.

شکل 1. منحنی کوبسون اثر نیکل برشدت تنش ﺁستانه خوردگی در ﺁلیاژهای Fe-Ni-Cr حاوی ۲۱-۱۶ درصد کروم (محلول %۲۲ NaCl هوازی ﺁبی در دمای ۱۰۵ درجه سانتیگراد) را نشان میدهد. X و Y ﺁلیاژهای درجه حرارت بالای ﺁلمانی هستند، ۴۴۴ درجه فریتی خالص است.

نیکل عنصری ﺁلیاژی و گرانقیمت است و تنها در مواردی که کارایی آن منطقی باشد مورداستفاده قرار میگیرد؛ اما در برخی کاربردهای خاص، وقتی مقاومت به SCC همراه با ساختار ﺁستنیتی مطلوب باشد، استفاده از نیکل ضروری است. برای مثال، این حالت در کاربردهای دمایی بالاست که مقاومت خزشی بسیار مهم است. فولادهای ﺁستنیتی سنتی و متداول همانند مرزهای دوقلویی به دلیل انرژی گسل انباشتی کم، از ویژگیهای بارز NiASS هستند (شکل 2 را ببینید).

در جدول 1 تعداد محدودی آلیاژ NiASS فهرست شده است. فولادهای فوق ﺁستنیتی ضدزنگ 254SMO و 654SMO برای صنعت نفت و گاز طراحیشدهاند. کاربردهای معمول این نوع فولادها عبارتاند از تجهیزات خنککاری ﺁب دریا، خمیر سفیدکننده، لولهکشی هیدرولیک و ابزار لولهسازی.

شکل 2. ریزساختار Sanicro28 دوقلوهای متمایز متعدد ﺁلیاژهای ﺁستنیتی منقوش در کلرید آهن را نشان میدهد.

Sanicro 25، ﺁلیاژ 22Cr-25Ni، برای استفاده در دیگهای بخار با دمای ۷۰۰ درجه سانتیگراد و بالاتر استفاده میشود. به دلیل وجود مقاومت خزشی مناسب در ترکیب با مقاومت خوردگی دمای بالا، ماده مناسبی در کورههای ابر گرمکن و بازگرمکن است. درواقع، مقاومت گسیختگی Sanicro 25 نسبت به اغلب فولادهای ضدزنگ ﺁستنیتی در محدوده دما ۶۰۰ تا ۷۵۰ درجه سانتیگراد بیشتر است.

| آلیاژ | C | Si | Mn | Cr | Ni | Mo | W | Co | Cu | Nb | N | سایر |

| 254SMO | 0.01 | 0.8 | 1.0 | 20 | 18 | 6.1 | - | - | 0.7 | - | 0.20 | - |

| 654SMO | 0.01 | - | 3.5 | 24 | 22 | 7.3 | - | - | 0.5 | - | 0.50 | - |

| Sanicro 25 | 0.1 | 0.2 | 0.5 | 22.5 | 25 | - | 3.6 | 1.5 | 3.0 | 0.5 | 0.23 | - |

| Sanicro 28 | 0.02 | 0.6 | 2.0 | 27 | 31 | 3.5 | - | - | 1.0 | - | - | - |

| آلیاژ 800 | 0.07 | 0.6 | 0.6 | 20.5 | 30.5 | - | - | - | - | - | - | Ti: 0.5 Al: 0.5 |

| 353MA | 0.05 | 1.6 | 1.5 | 25 | 35 | - | - | - | - | - | 0.16 | Ce: 0.05 |

| آلیاژ 825 | 0.03 | ≤0.5 | 0.8 | 20 | 38.5 | 2.6 | - | - | 1.7 | - | - | Ti: 0.7 |

| آلیاژ 625 | 0.03 | ≤0.5 | ≤0.5 | 21 | bal | 8.5 | - | - | - | - | - | Nb: 3.5 Fe: 3 |

| آلیاژ 690 | 0.02 | ≤0.5 | ≤0.5 | 30 | 60 | - | - | - | - | - | - | Fe: 10 |

| آلیاژ 600 | 0.05 | 0.4 | 0.8 | 16.5 | 72.5 | - | - | - | ≤0.5 | - | - | Fe: ≤10 |

Sanicro 28 در محیطهای بسیار اسیدی خورنده انتخاب مناسبی است. از این آلیاژ برای لولهسازی پراستحکام درونچاهی، روکش و آستر چاههای گاز ترش استفاده میشود. کاربردهای دیگر شامل بخاری، سیستمهای پمپاژ، پمپ و لولههای تصفیهخانههای اسید فسفریک و در کارخانههای اسید سوپر فسفریک است.

از ﺁلیاژ همهکاره ۸۰۰ در محدوده دمایی ۵۵۰ تا ۱۱۰۰ درجه سانتیگراد در مواردی استفاده میشود که در ﺁنها خواص خزشی فوقالعاده همراه با مقاومت مناسب نسبت به خوردگی و پایداری ساختاری در دماهای بالا موردنیاز باشد. همچنین از این آلیاژ میتوان در ساختار مادر لوله و اتصالات در کارخانهها برای تولید ﺁمونیاک، متانول و گاز شهر استفاده کرد. همچنین انتخاب خوبی برای ساختار لولههای کوره در تولید وینیل کلرید و اتیلن است. از دیگر کاربردهای این آلیاژ میتوان به لولهکشی مبدلهای حرارتی برای احتراق بستر سیال، لولههای حرارتی تابشی و اجزای کورههای عملیات حرارتی مانند لولههای موفلی و لولههای محافظ ترموکوپل اشاره کرد.

ﺁلیاژ 353MA 35Cr-35Ni که در کاربردی ساختهشده که روشهای کربوریزاسیون و جذب نیتروژن مشکلی بالقوه است، ماده مناسبی برای لولههای ترکدار و لولههای مبدل در فرﺁیند تولید گاز مصنوعی است. با وجود این که بسیاری از مواد جایگزین حاوی فلز کروم بیشتری هستند، اما ﺁلیاژ 353MA اغلب از سایر مواد برتری دارد. یکی از دلایل ﺁن، عنصر سریم است که به ایجاد یک لایه اکسید سطحی بسیار پایدار کمک میکند.

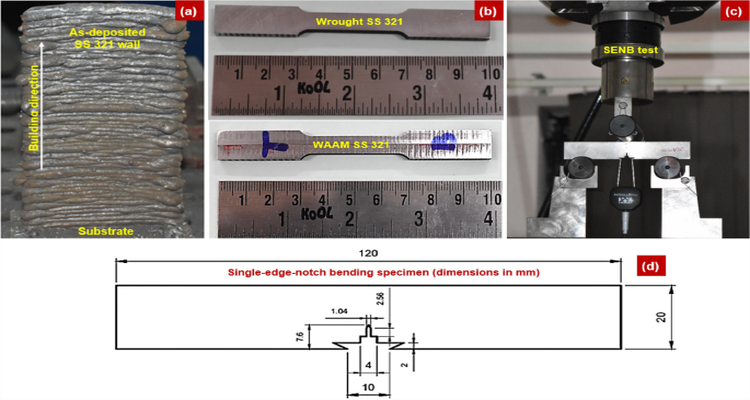

شکل 3. لولههای خمیده از جنس آلیاژ ۶۹۰ در حال آمادهسازی برای حمل و نصب در یک مولد بخار نیروگاه هستهای هستند.

کاربرد عمده و اصلی آلیاژ ۶۹۰ با ۶۰ درصد نیکل، لولهکشی در ژنراتورهای بخار در نیروگاه های هستهای است (شکل ۳). دمای عملکردی معمولا ۳۶۵ درجه سانتی گراد است، جایی که ترک تنش خوردگی بین دانهای یک مشکل بالقوه است. ﺁلیاژ ۶۹۰ تقریبا در برابر خوردگی تحت شرایط خاص ایمن بوده و به همین دلیل ﺁلیاژی برتر در نظر گرفته شده است.

شکل 4. «مجسمه پدرخوانده و رنگینکمان» اثر کارل میلز، مجسمهساز سوئدی در ناکا استرند در مجمعالجزایر استکهلم.

کمان که نماد و بنای یادبود صلح است، نمونه زیبایی از استفاده از فولاد فوق ﺁستنیتی 254SMO است.

شایسته است ذکر شود که فولاد ﺁستنیتی 254SMO غنی از نیکل نیز در صنایع هنری مورد استفاده قرار میگیرد. «مجسمه پدرخوانده و رنگینکمان» که توسط کارل میلز خلق شده و در ساحل جنوبی استکهلم در نکا استرند (شکل 4) قرار دارد، در سال ۱۹۹۵ گشایش یافت. ارتفاع این بنا حدود ۲۳ متر است و برای شمار زیاد از دریانوردانی که از آنجا عبور میکنند شناختهشده و معروف است. از آنجایی که ﺁب اطراف بنا نسبتا شور و خوردگی ناشی از کلرید خطری ﺁشکار است و کمان فولاد کم ﺁلیاژ آن در معرض زنگزدگی قرار دارد، فولاد ضدزنگ 254MO تهیه شده توسط اوستا شفیلد، از استحکام بالا و مناسبی برخودار است.