خواص و عملکرد ورق های استیل فریتی و آستنیتی:

نه فولاد آستنیتی و نه فولاد فریتی قابل عملیات حرارتی نیستند. فولادهای زنگ نزن گرید 200، 300 و برخی از سری 400 همگی کار سخت می شوند و در طول شکل دهی قوی تر می گردند، اما گریدهای آستنیتی این کار را با سرعت بیشتر و به میزان بیشتری انجام می دهند.

اگرچه گریدهای آستنیتی معمولاً مقاومت به خوردگی عمومی، شکلپذیری و جوشپذیری بهتری دارند، نوسان قیمت نیکل باعث شده است که برخی از شرکتها تغییراتی در فرآیند ایجاد کنند تا آلیاژهای فریتی شکلدهنده را تطبیق دهند.

در کاربردهای با دمای بالا، مانند سیستمهای اگزوز که میتوانند به 1650 درجه فارنهایت برسند، درجههای فریتی پایداری خاصیت کششی و مقاومت در برابر خستگی حرارتی بهتری را ارائه میکنند و انبساط حرارتی کمتر و هدایت حرارتی بالاتری نسبت به گریدهای آستنیتی دارند.

فولادهای ضد زنگ فریتی با کاهش دما شکننده می شوند. دمای انتقال حدود 32 درجه فارنهایت است، اگرچه به ترکیب آلیاژ بستگی دارد. فولادهای زنگ نزن آستنیتی در معرض خطر شکننده شدن در دماهای پایین نیستند.

با توجه به صنعت فولاد تخصصی آمریکای شمالی، استحکام برشی ورق استیل آستنیتی آنیل شده حدود 65 تا 70 درصد مقاومت کششی نهایی آن است. برای فولادهای کربنی این عدد حدود 55 تا 60 درصد است. به همین دلیل، برش آلیاژهای زنگ نزن به نیروی بیشتر و تجهیزات سنگین تری نسبت به برش فولادهای کربنی با ضخامت مساوی نیاز دارد، بنابراین مقاطع پرس و قالب باید استحکام بیشتری داشته باشند.

فولادهای زنگ نزن فریتی پس از برش در نیمی از ضخامت خود، مشابه فولادهای کربنی و کم آلیاژی، تمایل به شکستگی دارند. فولادهای آستنیتی قبل از شکستگی اجازه نفوذ بیشتری را می دهند. فاصلههای زیاد، چه از راهاندازی نامناسب و چه از ابزارهای کسلکننده، میتواند منجر به واژگونی بیشتر شود که منجر به برش ضعیف میشود. گریدهای آستنیتی به میزان بیشتری نسبت به گریدهای فریتی سخت می شوند، بنابراین بخش رولور لبه برش استحکام بالاتری دارد. فلنج کردن یا گسترش دادن این لبه برش به احتمال زیاد باعث ترک خوردن لبه می شود. فاصله های محکم تر سایش چاقوهای برشی را تسریع می کند. فاصله هر طرف 5 درصد توصیه می شود، با افزایش ضخامت ورق فلز، این درصد افزایش می یابد.

فولادهای زنگ نزن فریتی مغناطیسی هستند، در حالی که فولادهای زنگ نزن آستنیتی در شرایط آنیل شده مغناطیسی نیستند. با این حال، هنگامی که گریدهای زنگ نزن آستنیتی به شکلهای مهندسی شده شکل میگیرند، مانند خانواده فولادهای پیشرفته و با استحکام بالا، به مارتنزیت تبدیل ریزساختاری میشوند. هنگامی که آستنیت به مارتنزیت تبدیل می شود، استحکام افزایش می یابد، شکل پذیری افزایش می یابد و ساختار حاصل مغناطیسی می شود. توان کرنش سخت شدن معروف به مقدار n در گریدهای آستنیتی بیش از 0.4 است که دو برابر گریدهای ورق استیل فریتی است.

استفاده از شبیهسازی رایانهای برای پیشبینی شکلدهی و رفتار ساختاری شامل چالشهای بیشتری است، زیرا مدلهای مورد استفاده برای فولادهای کم کربن کافی نیستند. خواص کششی فولادهای زنگ نزن آستنیتی به شدت به دما و سرعت تست بستگی دارد. این گریدها دارای مقدار n هستند که با کرنش افزایش مییابد، در حالی که فریتیکهای سری 400 دارای مقدار n نسبتاً ثابتی هستند. اثر TRIP باید در هر پیشبینی مربوط به فولادهای زنگ نزن آستنیتی گنجانده شود.

مانند هر ماده مهندسی شده دیگری، این بر عهده کاربر است که مشخص کند چه چیزی برای برنامه مورد نیاز است، نه بیش از حد مهندسی شده، که هزینه بیشتری دارد، یا مهندسی نشده، که درجاتی از خطر را در طول استفاده در معرض خطر قرار می دهد. دانستن محدودیتها و معایب مرتبط با انتخابهای زیاد، گام خوبی در تعیین مواد بهینه برای هر کاربرد است.

جمع بندی:

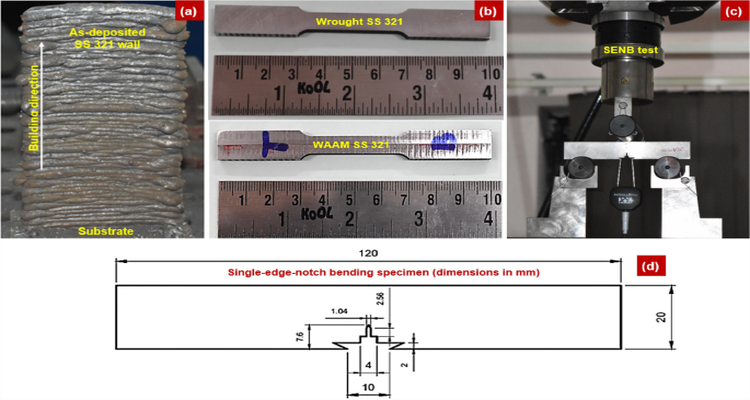

فولادهای آستنیتی که تاکنون به آنها اشاره شد، مواد بسیار محکمی نیستند. معمولاً تنش 0.2 درصدی آنها حدود 250 مگاپاسکال و استحکام کششی بین 500 تا 600 مگاپاسکال است که نشان میدهد این فولادها ظرفیت قابلتوجهی برای کار سخت شدن دارند که کار را دشوارتر از فولادهای نرم میکند. با این حال، فولادهای آستنیتی شکل پذیری بسیار خوبی با ازدیاد طول حدود 50 درصد در آزمایش های کششی دارند.

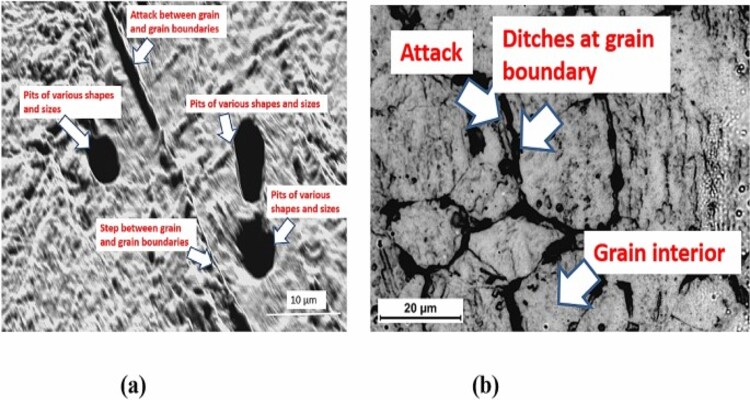

فولادهای آستنیتی کروم/نیکل نیز به دلیل لایه محافظ سطح در برابر اکسیداسیون در دمای بالا بسیار مقاوم هستند، اما گریدهای معمولی در دماهای بالا دارای استحکام پایینی هستند. فولادهای تثبیت شده با Ti و Nb، انواع 321 و 347، می توانند تحت عملیات حرارتی قرار گیرند تا پراکندگی ظریفی از TiC یا NbC ایجاد شود که با نابجایی های ایجاد شده در طول خزش تعامل دارد. یکی از رایج ترین آلیاژهای مورد استفاده 25Cr20Ni با افزودن تیتانیوم یا نیوبیم است که دارای مقاومت خزشی خوبی در دماهای بالای 700 درجه سانتیگراد است.

برای دستیابی به بهترین خواص خزشی در دمای بالا، ابتدا لازم است استحکام دمای اتاق را به سطوح بالاتر برسانید. این را می توان با عملیات حرارتی سخت شدن رسوبی بر روی فولادهایی با ترکیب مناسب انجام داد تا امکان رسوب فازهای بین فلزی، فراهم شود.

گردآورنده: سید رحیم کیاحسینی