استرس ترک خوردگی:

ورق های استیل آستنیتی آلیاژی 321 و 347 مشابه ورق استیل آلیاژی 304 به ترک خوردگی تنشی در هالیدها حساس هستند. این نتیجه به دلیل محتوای مشابه نیکل آنها است. شرایطی که منجر به ترک خوردگی تنشی می شود عبارتند از: (1) قرار گرفتن در معرض یون های هالید (به طور کلی کلریدها)، (2) تنش کششی باقی مانده و (3) دمای محیط بالای 120 درجه فارنهایت (49 درجه سانتی گراد). تغییر شکل سرد در عملیات شکل دهی یا چرخه حرارتی که در عملیات جوشکاری با آن مواجه می شود، می تواند تنش ایجاد کند. عملیات حرارتی کاهش استرس پس از بازپخت یا تغییر شکل سرد ممکن است سطح تنش را کاهش دهد. آلیاژهای پایدار 321 و 347 برای خوردگی بدون تنش و بین دانه ای آلیاژهای ناپایدار مناسب هستند. 321 و 347 به ویژه در محیط هایی که خوردگی تنشی ورق های استیل آستنیتی ناپایدار (مانند آلیاژ 304) در حضور پلی سولفات رخ می دهد، مفید هستند. اگر ورق استیل آستنیتی ناپایدار در معرض دمایی قرار گیرد که در آن حساسیت ایجاد می شود، رسوب کاربید کروم در مرز دانه تولید می گردد. هنگامی که در یک محیط حاوی گوگرد تا دمای اتاق خنک می شود، سولفید (معمولاً سولفید هیدروژن) با بخار آب و اکسیژن واکنش داده و اسید پلی سولفوریک را تشکیل می دهد که مرزهای دانه را حساس می کند. تحت شرایط تنش و خوردگی بین دانه ای، ترک خوردگی تنشی پلی سولفات در محیط پالایشگاهی که سولفیدها رایج هستند رخ می دهد. آلیاژهای پایدار 321 و 347 دارای توانایی ضد حساسیت در محیط عملیات افزایش دما هستند که مشکل ترک خوردگی ناشی از خوردگی تنشی پلی سولفوکسیلیک اسید را حل می کند. اگر شرایط عملیاتی می تواند باعث ایجاد حساسیت شود، این آلیاژها باید در شرایط پایداری حرارتی به منظور دستیابی به بهترین مقاومت در برابر حساسیت استفاده شوند.

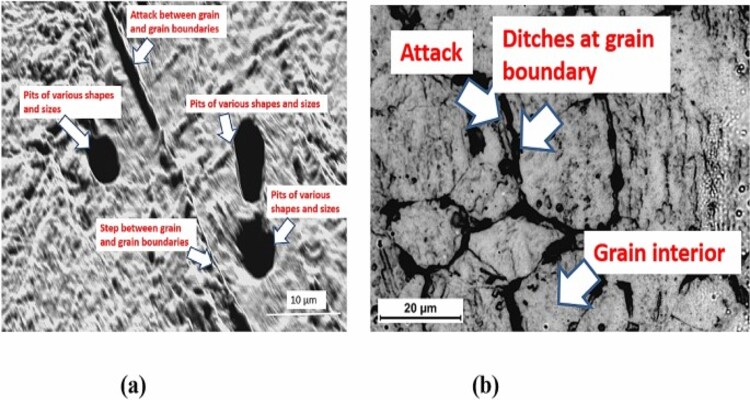

خوردگی حفره ای یا خوردگی شکافی:

مقاومت حفره ای و سوراخ شدن آلیاژهای پایدار 321 و 347 در محیط های حاوی کلرید به دلیل محتوای کروم یکسان، با ورق استیل 304 یا L304 مشابه است. به طور کلی، برای آلیاژهای ناپایدار و پایدار، حد بالای محتوای کلرید در محیط آبی 100 قسمت در میلیون است، به خصوص در حضور خوردگی بینابینی. محتوای بیشتر یون کلرید منجر به خوردگی شکافی و خوردگی حفره ای می شود. در شرایط شدید با محتوای کلرید بالاتر، pH کمتر و یا دمای بالاتر، آلیاژهای حاوی مولیبدن مانند آلیاژ 316 باید در نظر گرفته شوند. آلیاژهای پایدار 321 و 347 تست اسپری نمک 5 درصد (ASTM B117) را به مدت 100 ساعت پشت سر گذاشتند و نمونه های آزمایش شده زنگ زدگی و تغییر رنگ ندادند. با این حال، اگر این آلیاژها در معرض اسپری نمک از دریا قرار گیرند، ممکن است خوردگی حفره ای، خوردگی شکافی و تغییر رنگ شدید نشان دهند. قرار گرفتن آلیاژهای 321 و 347 در معرض محیط های دریایی توصیه نمی شود.

مقاومت در برابر اکسیداسیون در دمای بالا:

مقاومت اکسیداسیون 321 و 347 با سایر ورق های استیل آستنیتی 8-18 قابل مقایسه است. نمونه را در معرض اتمسفر آزمایشگاهی با دمای بالا قرار دهید. اگر نمونه ها از محیط با دمای بالا خارج شده و به طور منظم وزن شوند، می توان درجه تشکیل زنگ زدگی را محاسبه کرد. نتایج آزمایش با تغییر وزن (mg/cm2)، با در نظر گرفتن میانگین حداقل مقادیر دو نمونه مختلف آزمایش شده بیان می شود. تفاوت اصلی بین 321 و 347 افزودنی آلیاژ خوب است، اما بر مقاومت اکسیداسیون تأثیر نمی گذارد. بنابراین، این نتایج آزمون نماینده هر دو سطح است. با این حال، نرخ اکسیداسیون تحت تأثیر عوامل ذاتی مانند محیط قرار گرفتن در معرض و شکل محصول است، بنابراین این نتایج فقط باید به عنوان مقادیر نرمال برای این درجات مقاومت به اکسیداسیون در نظر گرفته شوند.

مشخصات فیزیکی:

خواص فیزیکی آلیاژهای 321 و 347 کاملاً مشابه است، اما در واقع می توان آنها را یکسان در نظر گرفت. مقادیر ذکر شده در جداول مختلف برای هر دو آلیاژ قابل استفاده است. اگر ورق های استیل آلیاژی 321 و 347 به درستی آنیل شوند، عمدتاً حاوی آستنیت و کاربید تیتانیوم یا کاربید نیوبیم هستند. ممکن است مقدار کمی فریت در ریزساختار ظاهر شود یا کلاً وجود نداشته باشد. اگر برای مدت طولانی در معرض دماهای بین 1000 درجه فارنهایت تا 1500 درجه فارنهایت (593 درجه سانتیگراد تا 816 درجه سانتیگراد) قرار گیرد مقدار کمی از فاز سیگما ممکن است تشکیل شود. عملیات حرارتی، آلیاژ پایدار ورق های استیل 321 و 347 را سخت نمی کند. ضریب انتقال حرارت کل فلز نه تنها به هدایت حرارتی فلز، بلکه به عوامل دیگر نیز بستگی دارد. در بیشتر موارد، ضریب اتلاف حرارت فیلم، مقیاس زنگ و وضعیت سطح فلز است. ورق استیل سطح را تمیز نگه می دارد، بنابراین انتقال حرارت بهتری نسبت به سایر فلزات با هدایت حرارتی بالاتر دارد. آلیاژهای پایدار 321 و 347 عموماً مغناطیسی نیستند. در حالت آنیل، رسانایی مغناطیسی آن کمتر از 1.02 است. نفوذپذیری با ترکیب تغییر می کند و با کار سرد افزایش می یابد.

گردآورنده: سید رحیم کیاحسینی