مقدمه

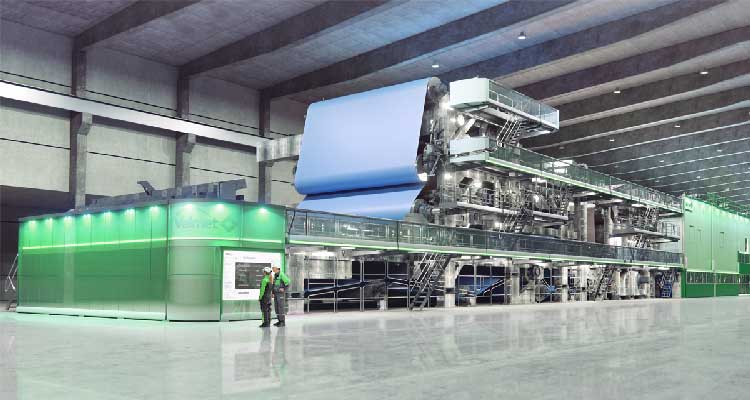

دستگاه کاغذسازی دستگاهی صنعتی از جنس ورق استیل نسوز نظیر ورق استیل 310 است که برای تهیه خمیر و تولید کاغذ در مقادیر زیاد با سرعت بالا استفاده می شود. ماشینهای کاغذسازی مدرن بر اساس اصول ماشین فوردرنیه (Fourdrinier) هستند که از یک توری بافته متحرک از جنس ورق استیل مشبک 309 برای ایجاد یک برگ کاغذی پیوسته با الیاف مرطوب استفاده می کنند. سپس این الیاف در دستگاه خشک می شود تا یک شبکه کاغذی قوی تولید شود.

فرآیند اصلی امروزی، نسخه صنعتی شده از فرآیند تاریخی ساخت کاغذ دستی است که نمی تواند نیازهای جامعه مدرن در حال توسعه را برای مقادیر زیادی از بستر چاپ و نوشتن برآورده کند. اولین ماشین کاغذ مدرن از جنس انواع ورق استیل نسوز مانند ورق استیل 310 توسط لویی نیکلاس رابرت در فرانسه در سال 1799 اختراع شد و سپس با کاربرد ورق استیل 309، نسخه بهبودیافته آن توسط هنری و سیلی فوردرنیه در سال 1806 در بریتانیا به ثبت رسید.

بخش های فرآیند

ماشین های کاغذ معمولا حداقل دارای پنج بخش عملیاتی مجزا هستند:

- بخش شکلدهی، که معمولاً قسمت مرطوب نامیده میشود، یک توری سیمی چرخان پیوسته است که با مکیدن کاغذ از سیستم تعلیق از طریق خلاء، آب را از کاغذ خارج میکند.

- بخش پرس، جایی که تار فیبر مرطوب بین رولهای بزرگی که تحت فشار زیاد بارگذاری شدهاند عبور میکند و تا حد امکان آب را فشرده می کند.

- بخش خشک کردن، جایی که ورق فشرده تا حدی از اطراف عبور می کند و به صورت مارپیچ مجموعه ای از سیلندرهای خشک کن با بخار گرم می شود. خشک کردن، محتوای آب را تا سطح حدود 6 درصد حذف می کند. خشک کن های مادون قرمز نیز برای تکمیل خشک کردن سیلندر در صورت نیاز استفاده می شود.

- بخش سایز پرس، جایی که کاغذ نیمه خشک با یک لایه نازک از نشاسته و یا سایر مواد شیمیایی برای بهبود چندین ویژگی کاغذ، کاهش گرد و غبار و نفوذپذیری هوا، افزایش سفتی، استحکام ترکیدن و فشردهسازی دهانه کوتاه اعمال میشود.

- بخش کلندر که از دو یا چند رول تشکیل شده است و در آن فشار روی کاغذ عبوری اعمال می شود. از کلندرها برای صاف و براق کردن سطح کاغذ استفاده می شود. همچنین ضخامت یکنواخت تری به آن می دهد. فشار وارد شده بر روی تار توسط غلتک ها تا پایان کاغذ اعمال می شود..

- بخش قرقره، جایی که کاغذ خارج شده از دستگاه برای پردازش بیشتر روی قرقره های جداگانه پیچیده می شود. یک قرقره معمولاً دارای قطر کافی برای ساخت دو یا چند مجموعه رول است.

ساخت کاغذهای اولیه

قبل از اختراع کاغذسازی پیوسته، کاغذ را با هم زدن ظرفی از دوغاب خمیر و ریختن آن در الک پارچه ای به نام قالب ورق یا فرو بردن و بلند کردن قالب ورق از روی خمره، به صورت ورقه های جداگانه می ساختند. در حالی که هنوز پارچه در روی قالب ورق بود، کاغذ مرطوب فشار داده می شد تا آب اضافی خارج شود. سپس ورق را از روی یک طناب یا میله چوبی آویزان می کردند تا در هوا خشک شود.

دستگاه فوردرنیه

در سال 1799، لوئی نیکلاس رابرت در کشور فرانسه، حق اختراع یک دستگاه تولید کاغذ پیوسته را دریافت کرد. در آن زمان، رابرت برای سنت لژر دیدوت کار می کرد، که با او بر سر مالکیت اختراع دعوا کرد. دیدوت معتقد بود که انگلستان مکان بهتری برای توسعه ماشین است، اما به دلیل تلاطم انقلاب فرانسه، خودش نتوانست به آنجا برود. بنابراین برادر شوهرش، جان گمبل انگلیسی مقیم پاریس را فرستاد. از طریق زنجیره ای از آشنایان، گمبل به برادران سیلی و هنری فوردرنیه (ایستگاه داران لندن) معرفی شد و آنها موافقت کردند که پروژه را تامین مالی کنند. گمبل در 20 اکتبر 1801 حق امتیاز 2487 بریتانیا را دریافت کرد. ماشین فوردرنیه از یک نوار نقاله مشبک پارچه بافته شده مخصوص (معروف به سیم، همانطور که زمانی از برنز بافته می شد) در بخش شکل دهی استفاده می کرد. بخش اصلی شکلدهی فوردرنیه از یک منطقه زهکشی افقی استفاده میکرد که به آن میز زهکشی میگویند.

با کمک برایان دانکین، مکانیک ماهر و مبتکر، یک نسخه بهبود یافته از دستگاه رابرت اصلی در کارخانه کاغذ فروگمور، آپسلی و هرتفوردشایر، در سال 1803 نصب شد و پس از آن در سال 1804، یک دستگاه دیگر در کارخانه فوردرنیه نصب شد.

طرح های مشابه

سوابق نشان میدهد که چارلز کینزی از نیوجرسی، قبلاً در سال 1807 یک دستگاه کاغذسازی با فرآیند پیوسته را به ثبت رسانده است. استرس مالی و فرصتهای بالقوه ایجاد شده توسط تحریم 1807 در نهایت کینزی و حامیانش را متقاعد کرد که تمرکز کارخانه را از کاغذ به پنبه تغییر دهند و موفقیتهای اولیه کینزی در تولید کاغذ به زودی نادیده گرفته و فراموش شد. روش تولید مداوم نشان داده شده توسط دستگاه کاغذ بر توسعه نورد پیوسته آهن و بعداً فولاد و سایر فرآیندهای تولید مداوم تأثیر گذاشت.