مقدمه

در دنیای مهندسی مواد، انتخاب آلیاژ مناسب برای کاربردهای دمابالا و خورنده یکی از چالشهای اصلی طراحان و مهندسان است. در حوزه سیستمهای اگزوز چه در خودروهای عملکرد بالا و صنعت خودروسازی، و چه در تاسیسات صنعتی بزرگ نیاز به موادی با مقاومت استثنایی در برابر حرارت، خستگی حرارتی و خوردگی به وضوح احساس میشود. استیل 321 (آستنیتی پایدارشده با تیتانیوم) به عنوان یکی از برترین انتخابها در این زمینه، نقش حیاتی در بهبود عملکرد، دوام و قابلیت اطمینان این سیستمها ایفا میکند.

معرفی استیل 321 و ویژگیهای کلیدی

استیل 321 یک فولاد زنگ نزن آستنیتی کروم-نیکل (معمولاً حاوی ۱۷-۱۹% کروم و ۹-۱۲% نیکل) است که با افزودن تیتانیوم (به میزان حداقل ۵ برابر کربن) پایدار شده است. این ترکیب منحصربهفرد، مزایای مهندسی قابل توجهی برای کاربردهای اگزوز به ارمغان میآورد:

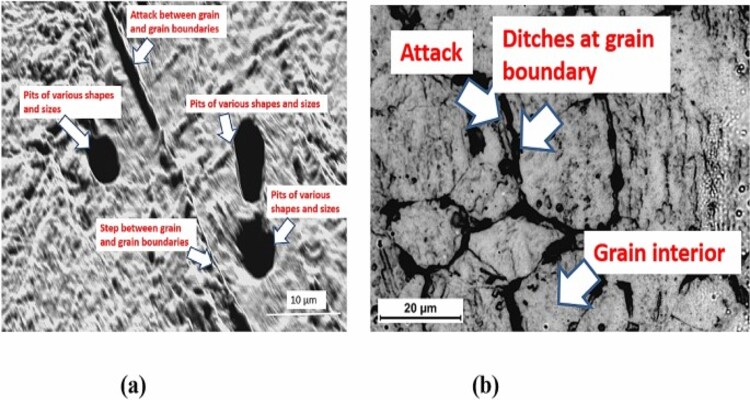

پایداری در برابر حساسشدگی بیندانهای: تیتانیوم با کربن موجود در فولاد ترکیب شده و از تشکیل کاربید کروم در مرزدانهها در محدوده دمایی خطرناک ۴۵۰-۸۵۰ درجه سانتیگراد جلوگیری میکند. این خاصیت، که نتیجه عملیات جوشکاری یا کارکرد در دمای بالا است، برای قطعات جوشخورده اگزوز بسیار حیاتی است.

مقاومت عالی در برابر اکسیداسیون: این آلیاژ میتواند به طور مداوم در دمای تا ۹۰۰ درجه سانتیگراد و به صورت متناوب تا ۸۵۰ درجه سانتیگراد کار کند. در این دماها، یک لایه اکسید چسبنده و محافظ (عمدتاً از کروم) روی سطح تشکیل میدهد که از تخریب بیشتر ماده جلوگیری میکند.

استحکام خوب در دمای بالا و مقاومت به خزش: استیل 321 استحکام مکانیکی خود را در دماهای عملیاتی اگزوز به خوبی حفظ میکند.

مقاومت به خستگی حرارتی: سیستمهای اگزوز در معرض چرخههای مکرر گرم و سرد شدن (شوک حرارتی) هستند. انبساط حرارتی نسبتاً پایین و چقرمگی این آلیاژ، آن را در برابر ترکخوردگی ناشی از خستگی حرارتی مقاوم میسازد.

کاربرد در سیستمهای اگزوز خودرو (بهویژه خودروهای عملکرد بالا)

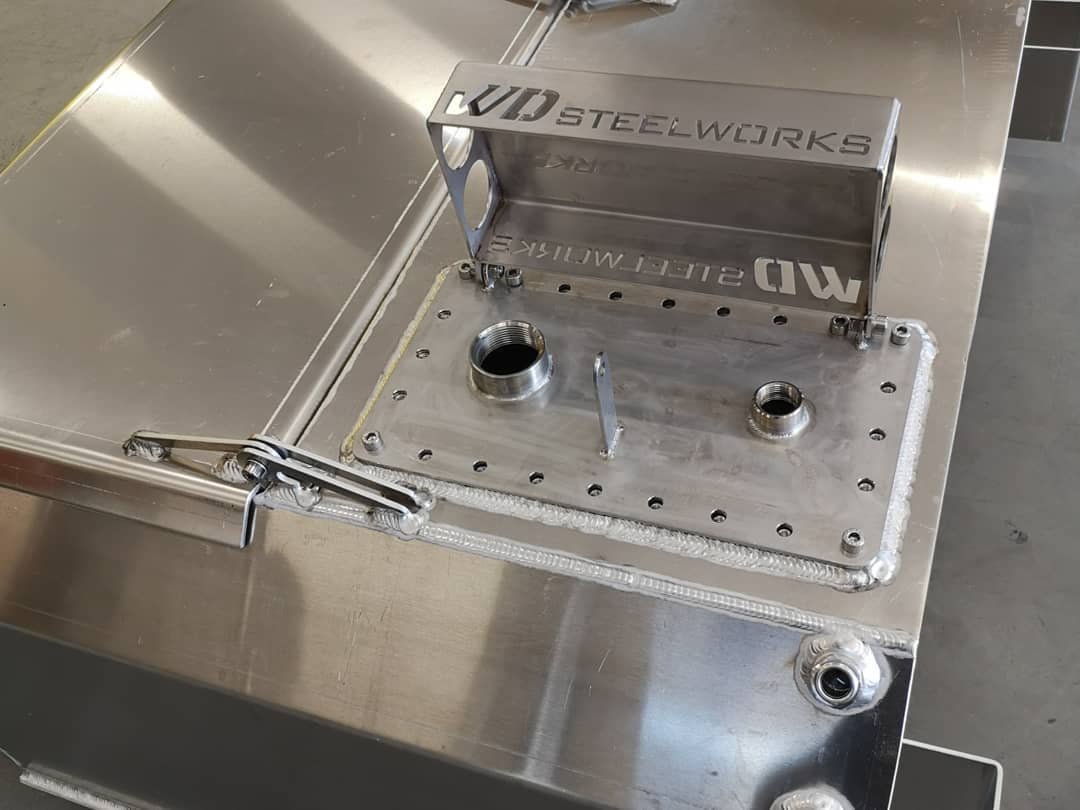

در صنعت خودروسازی، بهویژه در بخش خودروهای اسپرت، مسابقهای، لوکس و سنگین، استیل 321 به عنوان متریال استاندارد برای ساخت سیستمهای اگزوز سرتاسری (Full System) و مخشص (Aftermarket) شناخته میشود.

لولههای اصلی اگزوز (Header/Exhaust Manifold): این بخش مستقیماً به موتور متصل شده و با گازهای خروجی با دمای بسیار بالا (گاهی بیش از ۸۰۰ درجه سانتیگراد) مواجه است. استفاده از استیل 321 در ساخت هدرها (خصوصاً هدرهای تفکیکشده (Equal Length)) موجب میشود این قطعات:

در برابر اکسیداسیون و پوستهریزی مقاومت کنند.

در طول زمان تغییر شکل ندهند (حفظ هندسه برای عملکرد بهینه).

در اثر جوشکاری و شوک حرارتی ترک نخورند.

کانورتر کاتالیتیک (Catalytic Converter) و پوسته آن: دمای داخل کاتالیست بسیار بالاست. پوسته ساخته شده از استیل 321 میتواند این حرارت را تحمل کرده و از یکپارچگی ساختاری این قطعه مهم آلایندگی اطمینان حاصل کند.

لولههای میانی و انتهایی (Mid Pipe & Rear Section): اگرچه دمای گازها در این نواحی کاهش مییابد، اما چرخههای حرارتی و قرارگیری در معرض رطوبت، نمک جاده و آلایندهها همچنان وجود دارد. اگزوزهای استینلس استیل ۳۲۱ نسبت به نوع معمولی ۳۰۴ یا ۴۰۹ عمر بسیار طولانیتری دارند، کمتر زنگ میزنند و ظاهر کروممانند و لوکس خود را حفظ میکنند.

سیستمهای اگزوز توربوcharged: در خودروهای مجهز به توربو، دمای توربین و لولههای مرتبط با آن بسیار بالا است. استیل 321 برای ساخت داونپایپ (Downpipe) که گازها را از توربو به بقیه سیستم منتقل میکند، مادهای ایدهآل محسوب میشود.

مزایا در خودرو: افزایش عمر سیستم اگزوز، عملکرد حرارتی پایدار، کاهش وزن نسبت به فولادهای کربنی، ظاهر مطلوب و عدم نیاز به پوششدهی (مگر برای اهداف بصری)، و افزایش قابلیت اطمینان در شرایط سخت رانندگی.

کاربرد در سیستمهای اگزوز صنعتی

در مقیاس صنعتی، سیستمهای اگزوز و دودکش برای دیزل ژنراتورها، توربینهای گازی، کورههای بزرگ، و موتورهای دریایی استفاده میشوند. چالشها در اینجا اغلب بزرگتر و پیچیدهتر هستند.

دودکشهای (Stacks & Chimneys) صنعتی: این سازههای بلند، گازهای داغ و اغلب خورنده (حاوی اسیدها، بخار آب، و ذرات) را از تجهیزات به اتمسفر منتقل میکنند. ورقهای استیل 321 برای ساخت بخشهای بالایی و داخلی این دودکشها که بیشتر در معرض حرارت و میعان مواد خورنده هستند، استفاده میشوند. مقاومت به خوردگی حفرهای و شکافی در این شرایط بسیار حائز اهمیت است.

سیستمهای اگزوز دیزل ژنراتورها و موتورهای ثابت: ژنراتورهای بزرگی که در بیمارستانها، مراکز داده و صنایع استفاده میشوند، گازهای داغی تولید میکنند. لولهکشی اگزوز این واحدها، که گاهی مسیرهای پیچیدهای دارد، از استیل 321 ساخته میشود تا در برابر خوردگی ناشی از میعان اسیدهای موجود در گازهای دیزل (مانند اسید سولفوریک) و شوک حرارتی هنگام روشن و خاموش شدن مقاومت کند.

سیستمهای بازیابی حرارتی (Waste Heat Recovery Systems): در این سیستمها، انرژی حرارتی گازهای خروجی برای تولید بخار یا گرمایش مجدد استفاده میشود. مبدلهای حرارتی که در مسیر این گازهای داغ قرار میگیرند، اغلب از لولههای استیل 321 ساخته میشوند تا هم در برابر حرارت مقاومت کنند و هم در اثر جوشکاری به بدنه دچار حساسشدگی و خوردگی نشوند.

اگزوز توربینهای گازی: گازهای خروجی از توربینهای گازی (چه در نیروگاهها و چه در موتورهای هواپیماهای زمینگیر شده) دمایی بسیار بالا دارند. قطعاتی مانند دیفیوزرهای خروجی و بخشهای اولیه سیستم اگزوز از این آلیاژ ساخته میشوند.

مزایا در صنعت: کاهش نیاز به تعمیرات و تعویض قطعات، افزایش ایمنی با جلوگیری از آتشسوزی یا نشت گازهای سمی، امکان طراحی سیستمهای فشردهتر با دمای کارکرد بالاتر، و صرفهجویی اقتصادی در بلندمدت علیرغم سرمایه اولیه بیشتر.

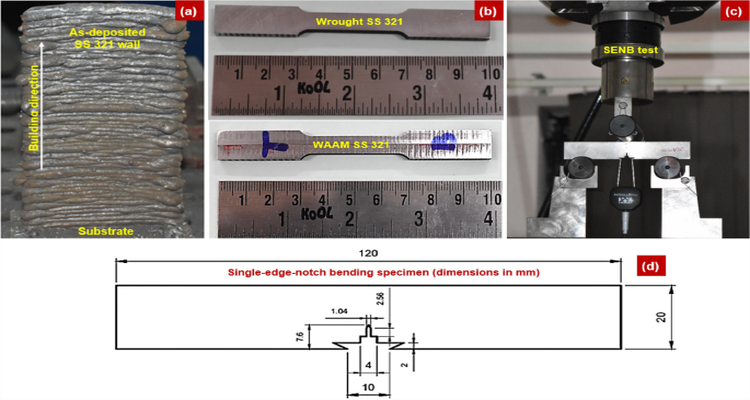

ملاحظات طراحی و ساخت

جوشکاری: استیل 321 جوشپذیری بسیار خوبی دارد. اما برای حفظ مقاومت به خوردگی در ناحیه متاثر از حرارت جوش (HAZ)، استفاده از سیم جوش پایدارشده با تیتانیوم یا نیوبیم (مانند سیم جوش ۳۲۱ یا ۳۴۷) ضروری است.

فرمدهی: این آلیاژ قابلیت فرمدهی سرد خوبی دارد، اما به دلیل استحکام بالاتر، ممکن است نیاز به نیروی بیشتری نسبت به فولاد کربنی داشته باشد.

تمیزکاری و نگهداری: سطح آن نسبت به لکهدار شدن بر اثر حرارت (Heat Tint) حساس است. برای حفظ ظاهر، میتوان از روشهای پسیواسیون یا الکتروپولیش استفاده کرد.

نتیجهگیری

استیل 321 با برطرف کردن نقطه ضعف اصلی فولادهای زنگنزن آستنیتی در برابر حساسشدگی بیندانهای، جایگاه خود را به عنوان یک ماده برتر در حوزه سیستمهای اگزوز دمابالا تثبیت کرده است. از اگزوز یک خودروی مسابقهای که تحت فشار حرارتی شدید است، تا دودکش یک نیروگاه صنعتی که در معرض محیطهای خورنده قرار دارد، این آلیاژ با ارائه ترکیبی بینظیر از مقاومت به اکسیداسیون، چقرمگی، دوام و قابلیت ساخت، امکان طراحی سیستمهای کارآمدتر، قابل اطمینانتر و با طول عمر بیشتر را فراهم میآورد. انتخاب استیل 321، بهویژه در کاربردهای حساس و پراسترس، نه تنها یک تصمیم فنی، بلکه یک سرمایهگذاری هوشمندانه برای دستیابی به عملکرد برتر و کاهش کل هزینه چرخه عمر است.