مقدمه

فولاد زنگنزن آستنیتی گرید 321، با ترکیب شیمیایی حاوی کروم، نیکل و تیتانیوم (به عنوان عنصر تثبیتکننده)، یکی از پرکاربردترین آلیاژها در صنایع شیمیایی، پتروشیمی، هوافضا و انرژی است. مقاومت برجسته این آلیاژ در دماهای بالا و در برابر خوردگی بیندانهای، به دلیل افزودن تیتانیوم، شناختهشده است. اما عملکرد آن در محیطهای شیمیایی مختلف از جمله محیطهای اسیدی، قلیایی و اکسیدکننده نیاز به بررسی دقیقتری دارد. این مقاله به تحلیل رفتار استیل 321 در این سه دسته محیط خورنده اصلی میپردازد.

مکانیسم کلی مقاومت خوردگی

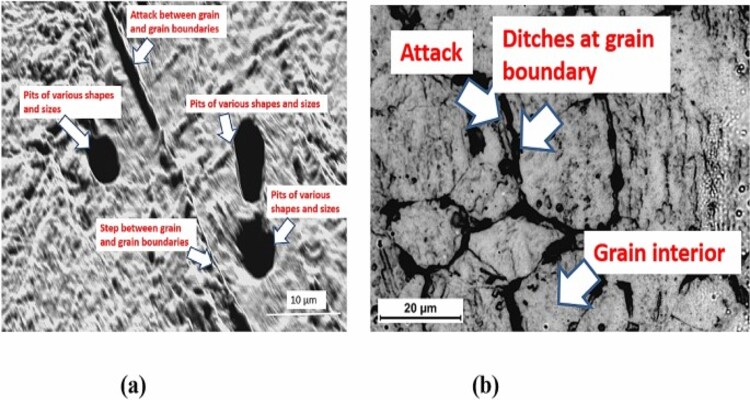

مقاومت استیل 321، مانند دیگر فولادهای زنگنزن آستنیتی، ناشی از تشکیل یک لایه اکسید محافظ (Passive Layer) غنی از کروم بر روی سطح آن است. این لایه نازک، چسبنده و خودترمیمشونده، در مواجهه با اکسیژن تشکیل شده و فلز پایه را از حمله بیشتر عوامل خورنده جدا میکند. پایداری این لایه در محیطهای مختلف، تعیینکننده اصلی عملکرد آلیاژ است.

1. عملکرد در محیطهای اسیدی

محیطهای اسیدی بر اساس نوع اسید (عاری از هالوژن یا حاوی هالوژن)، غلظت و دما میتوانند رفتارهای متفاوتی را در استیل 321 ایجاد کنند.

الف) اسیدهای غیرهالوژنه (مانند سولفوریک، نیتریک، فسفریک)

اسید سولفوریک (H₂SO₄):

در غلظتهای کم و دمای محیط، استیل 321 مقاومت مناسبی از خود نشان میدهد.

با افزایش غلظت به محدوده متوسط (۱۰-۵۰٪)، سرعت خوردگی افزایش مییابد، به ویژه در دماهای بالا.

در اسید سولفوریک غلیظ و در شرایط اکسیدکننده (مثلاً حضور یونهای مس یا آهن)، لایه پسیو پایدارتر میشود و خوردگی کاهش مییابد. به طور کلی، برای غلظتهای بالای اسید سولفوریک، آلیاژهای حاوی مولیبدن (مانند ۳۱۶) یا آلیاژهای نیکلی مانند هاستلوی مقاومتر هستند.

اسید نیتریک (HNO₃):

استیل 321 در اسید نیتریک، به ویژه در غلظتهای مختلف و دمای محیط، عملکرد بسیار خوبی دارد. اسید نیتریک یک اکسیدکننده قوی است که تشکیل و تثبیت لایه پسیو غنی از کروم را تسهیل میکند.

این آلیاژ برای تجهیزات حمل، ذخیرهسازی و پردازش اسید نیتریک در صنایع تولید کود و مواد منفجره بسیار مناسب است.

در دماهای بسیار بالا یا غلظتهای فوقالعاده زیاد، ممکن است خوردگی یکنواخت افزایش یابد.

اسیدهای آلی (مانند استیک، سیتریک، تارتاریک):

در برابر بسیاری از اسیدهای آلی رقیق تا متوسط، استیل 321 مقاومت قابل قبولی دارد، مشروط بر آنکه ناخالصیهای خورنده مانند کلرید حضور نداشته باشند.

در دماهای بالا، احتمال خوردگی موضعی وجود دارد.

ب) اسیدهای هالوژنه (مانند هیدروکلریک و هیدروفلوئوریک)

اسید هیدروکلریک (HCl):

استیل 321 به طور کلی برای استفاده در محیطهای حاوی HCl توصیه نمیشود. حتی در غلظتهای کم و دمای محیط، یونهای کلراید لایه پسیو را تخریب کرده و منجر به خوردگی حفرهای یا یکنواخت سریع میشوند.

برای این محیطها، آلیاژهای مبتنی بر نیکل مانند هاستلوی C-276 یا تیتانیوم انتخابهای بهتری هستند.

مخلوط اسیدی (مانند مخلوط اسید نیتریک-هیدروفلوئوریک):

در صنعت برای عملیات اچینگ (حکاکی شیمیایی) استفاده میشود. حضور یون فلوئورید به شدت لایه پسیو را مورد حمله قرار میدهد. استیل 321 برای این محیطها مناسب نیست.

2. عملکرد در محیطهای قلیایی

محیطهای قلیایی (بازی) معمولاً برای فولادهای زنگنزن آستنیتی خورندگی کمتری نسبت به محیطهای اسیدی دارند.

هیدروکسید سدیم (NaOH) و هیدروکسید پتاسیم (KOH):

استیل 321 در برابر محلولهای قلیایی رقیق تا غلیظ، در دماهای متوسط، مقاومت بسیار خوبی دارد.

خطر اصلی در محیطهای قلیایی غلیظ و دماهای بالا (معمولاً بالای ۸۰ درجه سانتیگراد)، وقوع "ترک خوردگی تنشی قلیایی" (Caustic Cracking) است. این پدیده نوعی خوردگی تنشی است که میتواند در غلظتهای بالا و تحت تنشهای باقیمانده رخ دهد.

برای کاربردهایی مانند مخازن نگهداری قلیا یا مبدلهای حرارتی در تماس با محلولهای قلیایی، استیل 321 اغلب گزینه مناسبی است، اما باید از قرارگیری طولانیمدت در معرض ترکیب دما و غلظت بسیار بالا اجتناب کرد.

آمونیاک (NH₃):

استیل 321 معمولاً در برابر آمونیاک خشک و محلولهای آبی رقیق آن مقاوم است.

در حضور اکسیژن و تنش، احتمال وقوع ترک خوردگی تنشی ناشی از آمونیاک وجود دارد که نیاز به ارزیابی دقیق شرایط دارد.

3. عملکرد در محیطهای اکسیدکننده

محیطهای اکسیدکننده به تشکیل و حفظ لایه پسیو کمک میکنند. استیل 321 در این محیطها اغلب عملکرد عالی و برتری از خود نشان میدهد.

هوای داغ و گازهای احتراق:

دلیل اصلی توسعه استیل 321، عملکرد آن در دمای بالا (تا ۹۰۰-۸۰۰ درجه سانتیگراد) است. تیتانیوم از تشکیل کاربید کروم در مرز دانهها جلوگیری میکند و در نتیجه مقاومت در برابر خوردگی بیندانهای را در محدوده دمایی حساس (۴۵۰-۸۵۰ درجه سانتیگراد) حفظ میکند.

این آلیاژ در برابر اکسیداسیون (زنگ زدگی در دمای بالا) مقاوم است و لایه اکسید محافظ آن پایدار میماند. از این رو در قطعات اگزوز، سیستمهای گرمایشی، مبدلهای حرارتی و محفظههای احتراق کاربرد گستردهای دارد.

اسید نیتریک:

همانطور که ذکر شد، به عنوان یک محیط اکسیدکننده قوی، باعث پسیواسیون قوی استیل 321 میشود.

آب دریا و آبهای حاوی کلرید (در حضور اکسیژن):

این محیطها حالت دوگانهای ایجاد میکنند: از یک سو اکسیژن موجود به حفظ لایه پسیو کمک میکند، از سوی دیگر یون کلرید آن را تهدید میکند.

در آب دریا که اکسیژن محلول وجود دارد، استیل 321 میتواند عملکرد قابل قبولی در دمای محیط داشته باشد، اما به خوردگی حفرهای و شکافی حساس است. بنابراین برای کاربردهای دریایی طولانیمدت، گریدهای حاوی مولیبدن (۳۱۶، ۳۱۷) یا فولادهای زنگنزن دوپلکس ترجیح داده میشوند.

نتیجهگیری و جمعبندی نهایی

عملکرد استیل 321 در محیطهای شیمیایی را میتوان به شرح زیر خلاصه کرد:

محیط شیمیایی عملکرد استیل 321 ملاحظات مهم

اسیدی غیرهالوژنه خوب تا عالی (به ویژه در اسید نیتریک)، متوسط در اسید سولفوریک رقیق غلظت، دما و حضور اکسیدکنندهها تعیینکننده است. در اسیدهای غلیظ احتیاط شود.

اسیدی هالوژنه ضعیف به طور کلی غیرقابل توصیه. نیاز به آلیاژهای مقاومتر.

قلیایی بسیار خوب در دما و غلظتهای متوسط خطر ترک خوردگی تنشی قلیایی در دما و غلظتهای بسیار بالا.

اکسیدکننده عالی محیط ایدهآل برای این آلیاژ. پایداری لایه پسیو و مقاومت در دمای بالا.

انتخاب استیل 321 باید همواره بر اساس تطابق دقیق با شرایط عملیاتی شامل نوع و غلظت ماده شیمیایی، دما، حضور یا عدم حضور یونهای مخرب (مانند کلریدها)، حالت جریان سیال و تنشهای اعمالی انجام شود. در حالی که این آلیاژ برای محیطهای اکسیدکننده و دمای بالا یک ستاره درخشان است، در محیطهای احیاکننده یا حاوی هالوژن نیاز به ارزیابی بسیار محتاطانهتری دارد. درک این ویژگیها به مهندسان و طراحان اجازه میدهد تا از دوام و قابلیت اطمینان این ماده ارزشمند در کاربردهای صنعتی پیچیده بهینهترین بهره را ببرند.