مقدمه

توسعه فولاد زنگ نزن ۳۲۱ داستانی جذاب از تعامل بین ضرورت صنعتی و نوآوری متالورژیکی است. این داستان از اوایل قرن بیستم و همزمان با گسترش سریع صنایعی مانند صنایع شیمیایی، پتروشیمی و هوافضا آغاز میشود، صنایعی که به موادی با مقاومت خوردگی و دمای بالا نیاز داشتند.

کشف یک مشکل پنهان: پدیده "حساسشدگی"

با گسترش استفاده از فولاد زنگنزن آستنیتی پایه مانند گرید ۳۰۴ (۱۸-۸)، مهندسین به تدریج با یک شکست مرموز و غیرمنتظره مواجه شدند. قطعاتی که پس از ساخت کاملاً سالم و مقاوم به نظر میرسیدند، اغلب پس از فرآیند جوشکاری یا پس از مدتی کارکرد در دمای بالا، دچار ترکهای ریز و شکستهای ناگهانی میشدند، به ویژه زمانی که در معرض محیطهای خورنده حتی نسبتاً ملایم قرار میگرفتند.

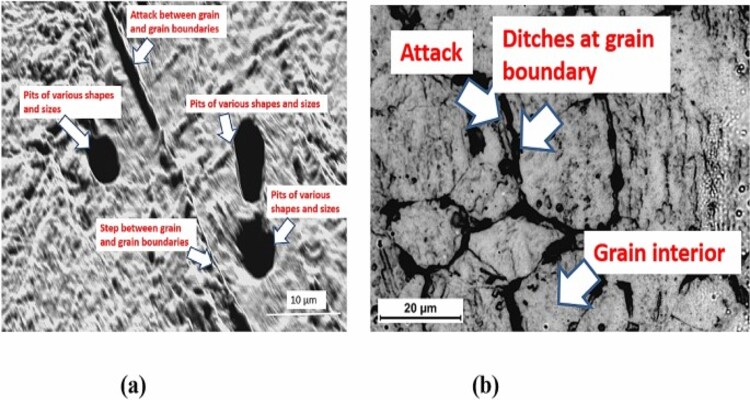

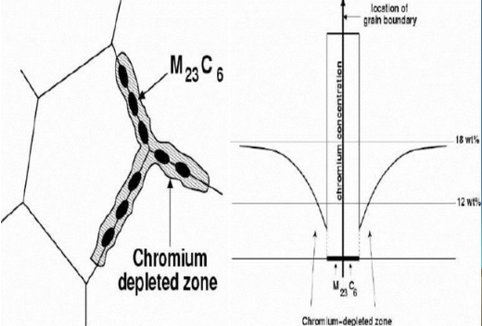

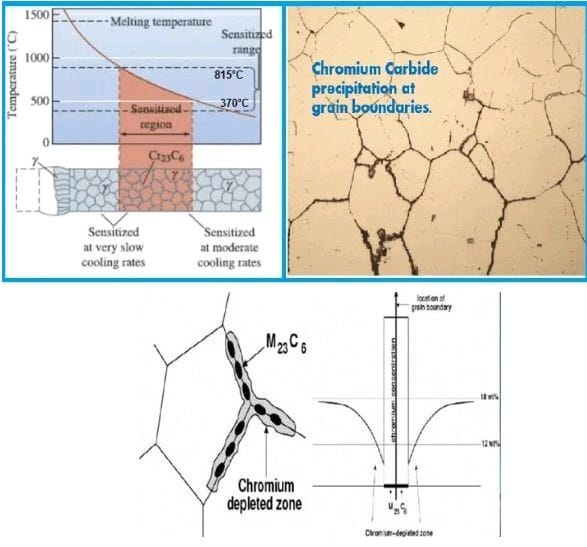

بررسیهای میکروسکوپی، دلیل اصلی این پدیده را آشکار کرد: "خوردگی بین دانهای". این پدیده مستقیماً به فرآیند "حساسشدگی" مرتبط بود. زمانی که فولادهای زنگنزن آستنیتی در محدوده دمایی خطرناک ۵۰۰ تا ۸۰۰ درجه سانتیگراد قرار میگرفتند، کربن حلشده در ساختار آستنیتی، امکان انتشار به مرز دانهها را پیدا میکرد. در مرز دانهها، این کربن با کروم – عنصر کلیدی مقاومت در برابر خوردگی – ترکیب شده و رسوبات کاربید کروم (Cr₂₃C₆) تشکیل میداد.

پیامد این واکنش، فاجعهبار بود:

مناطق مجاور مرز دانهها از کروم عاری میشدند (مناطق فقیر از کروم).

این مناطق که گاهی عرضی کمتر از چند میکرون داشتند، به شدت مستعد خوردگی میشدند.

حمله خورنده به سرعت در امتداد این شبکه تضعیفشده در مرز دانهها پیشروی میکرد، در حالی که خود دانههای فلز دست نخورده باقی میماندند.

نتیجه نهایی، از دست دادن انسجام ساختاری و شکست قطعه بود، اغلب بدون هیچ نشانه هشداردهنده ظاهری.

انگیزه توسعه: فشار صنعت برای یافتن یک راهحل

نیاز صنعت به یک ماده مقاوم که بتواند فرآیندهای تولیدی مانند جوشکاری را بدون از دست دادن خواص ضد خوردگی تحمل کند، به شدت احساس میشد. این نیاز در چند حوزه حیاتی بود:

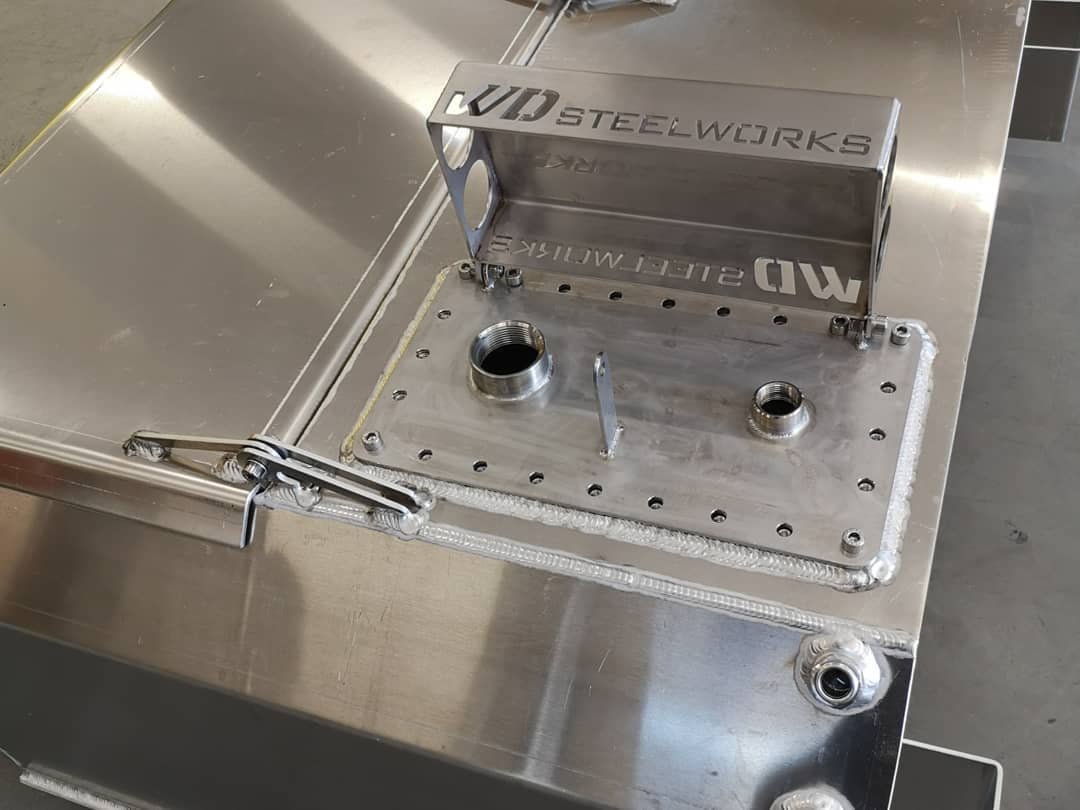

صنایع شیمیایی و پتروشیمی: ساخت رآکتورها، برجهای تقطیر و مبدلهای حرارتی که نیاز به جوشکاری گسترده داشتند و در معرض مواد شیمیایی خورنده کار میکردند.

صنعت هوافضا: توسعه موتورهای جت و سیستمهای اگزوز که در چرخههای حرارتی مکرر قرار میگرفتند.

صنایع غذایی: تجهیزاتی که تحت عملیات حرارتی استریلیزاسیون قرار میگرفتند.

راهحل متالورژیکی: تولد فولاد زنگنزن "پایدارشده"

پاسخ به این چالش، درک یک اصل متالورژیکی بود: اگر نتوان از تشکیل کاربید جلوگیری کرد، باید راهی یافت تا به جای کروم، عنصر دیگری با کربن ترکیب شود. این ایده منجر به توسعه فولادهای "پایدارشده" (Stabilized Grades) شد.

اینجا بود که فولاد زنگنزن ۳۲۱ با افزودن عنصر تیتانیوم (Ti) به میدان آمد. تیتانیوم به دلیل میل ترکیبی بسیار stronger با کربن نسبت به کروم انتخاب شد. هنگامی که فولاد در محدوده دمای حساس قرار میگیرد، تیتانیوم به صورت ترجیحی با کربن واکنش داده و کاربید تیتانیوم (TiC) تشکیل میدهد که رسوباتی پایدار و یکنواخت در سراسر ماتریس فلز ایجاد میکند.

این مکانیزم هوشمندانه چندین مزیت کلیدی داشت:

جلوگیری از فقر کروم: با مصرف شدن کربن توسط تیتانیوم، کروم در ماتریس آستنیت باقی میماند و از ایجاد مناطق فقیر از کروم در مرز دانهها جلوگیری میشود.

حفظ مقاومت خوردگی: یکنواختی ساختار شیمیایی در مرز دانهها حفظ شده و مقاومت در برابر خوردگی بین دانهای به طور چشمگیری بهبود مییابد.

قابلیت جوشکاری برتر: این نوآوری، جوشکاری قطعات ضخیم بدون نگرانی از تخریب خواص ضد خوردگی در ناحیه متأثر از حرارت (HAZ) را ممکن ساخت.

نتیجهگیری: یک نقطه عطف تاریخی

توسعه فولاد زنگنزن ۳۲۱ یک نقطه عطف در تاریخ مواد مهندسی محسوب میشود. این آلیاژ نه تنها یک مشکل صنعتی فوری را حل کرد، بلکه درک بنیادینی از رابطه بین ریزساختار، ترکیب شیمیایی و خواص کاربردی مواد را تقویت نمود. تاریخچه ۳۲۱ نشان میدهد که چگونه یک چالش مهندسی میتواند محرکی برای نوآوری باشد و منجر به ایجاد مادهای شود که برای دههها پایه اصلی بسیاری از صنایع پیشرفته باقی بماند. این پیشزمینه تاریخی، درک بهتری از دلایل طراحی، ترکیب شیمیایی و برتریهای عملکردی این گرید در بخشهای بعدی فراهم میکند.