مقدمه:

فولاد ضد زنگ در واقع یک اصطلاح عمومی است که به انواع مختلف فولادی که مقاومت به خوردگی مناسب در محیط مورد استفاده دارند، اشاره می کند. مانند سایر انواع فولاد، فولاد ضد زنگ عمدتاً از آهن و کربن در یک فرآیند دو مرحله ای ساخته می شود. چیزی که فولاد ضد زنگ را متفاوت می کند، افزودن کروم (Cr) و سایر عناصر آلیاژی مانند نیکل (Ni) برای ایجاد محصولی مقاوم در برابر خوردگی است.

خوردگی آلیاژهای آهنی:

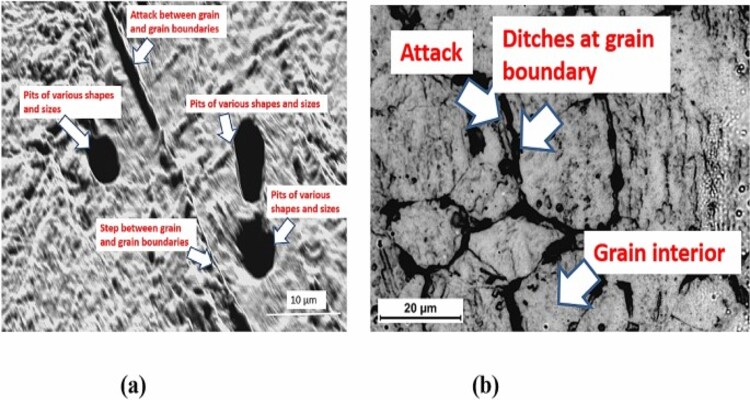

فولاد خورده می شود، زیرا آهن (فلزی که برای تولید فولاد استفاده می شود) در طبیعت در ترکیب با عناصر دیگر وجود دارد. هنگامی که سنگ آهن به طور مصنوعی به شکل خالص برای تولید فولاد تبدیل می شود، ناپایدار می گردد و به راحتی با اکسیژن ترکیب می شود.

هنگامی که کروم به فولاد اضافه می شود، اکسید کروم را تشکیل می دهد که به عنوان یک سطح محافظ عمل می کند تا مانند فولاد معمولی از ایجاد زنگ زدگی هوا و رطوبت جلوگیری کند. کروم در مقادیری از 10.5 تا 30 درصد، بسته به کاربرد یا محیطی که فولاد در آن استفاده می شود، اضافه می شود.

انواع فولاد ضدزنگ:

بیش از 100 گرید مختلف از فولاد ضد زنگ وجود دارد اما می توان آنها را به پنج نوع اصلی دسته بندی کرد:

- آستنیتی پرکاربردترین نوع فولاد ضد زنگ است. مقاومت در برابر خوردگی و حرارت عالی با خواص مکانیکی خوب در طیف وسیعی از دماها دارد. فولاد آستنیتی در لوازم خانگی، لوله کشی و ظروف صنعتی، ساخت و ساز و نماهای معماری کاربرد دارد.

- فولاد ضد زنگ فریتی دارای خواص مشابه با فولاد نرم (معمول ترین فولاد) است، اما مقاومت در برابر خوردگی، گرما و ترک خوردگی بهتری دارد. فولاد فریتی معمولاً در ماشین های لباسشویی، دیگ بخار و معماری داخلی استفاده می شود.

- فولاد ضد زنگ مارتنزیتی بسیار سخت و مستحکم است، اگرچه به اندازه گریدهای آستنیتی یا فریتی در برابر خوردگی مقاوم نیست. تقریباً 13 درصد کروم دارد و برای ساخت چاقو و تیغه های توربین استفاده می شود.

- فولاد ضد زنگ دوبلکس ترکیبی از فولادهای آستنیتی و فریتی ( ورق استیل ) است که آن را هم قوی و هم انعطاف پذیر می کند. فولادهای دوبلکس در صنایع کاغذ، خمیر کاغذ، کشتی سازی و پتروشیمی مورد استفاده قرار می گیرند. گریدهای دوبلکس جدیدتر برای طیف وسیع تری از کاربردها در حال توسعه هستند.

- فولادهای مارتنزیتی یا نیمه آستنیتی را نیز می توان به عنوان فولادهای زنگ نزن سخت کننده رسوبی طبقه بندی کرد. این فولادها با افزودن عناصری مانند آلومینیوم، مس و نیوبیوم بسیار قوی ساخته شده اند.

خواص فولاد ضد زنگ:

مقاومت در برابر خوردگی مزیت اصلی فولاد ضد زنگ است، اما مطمئناً تنها مزیت آن نیست.سایر خواص فولادهای ضد زنگ نیز عبارت است از:

- مقاوم در برابر درجه حرارت بالا و پایین

- به راحتی ساخته می شود

- قوی و بادوام

- به راحتی تمیز و نگهداری می شود

- ماندگاری طولانی، با هزینه چرخه عمر کم

- از نظر زیبایی شناسی جذاب است

- سازگار با محیط زیست و قابل بازیافت

ارزیابی اجزاء سازنده فولاد ضد زنگ:

علاوه بر کروم، فولادهای ضد زنگ با آلیاژهای سیلیکون، نیکل، کربن، نیتروژن و منگنز ساخته می شوند. برای مثال نیتروژن خواص کششی مانند شکل پذیری را بهبود می بخشد. برای بهبود انعطاف پذیری، نیکل به فولاد آستنیتی اضافه می شود. این آلیاژها در مقادیر و ترکیبهای مختلف برای برآورده کردن کاربردهای نهایی خاص اضافه میشوند، به همین دلیل است که برای تولیدکنندگان فولاد ضد زنگ بسیار مهم است که بررسی کنند که درصد درستی از هر آلیاژ استفاده میشود. دو فناوری وجود دارد که تجزیه و تحلیل عنصری مورد نیاز برای تولید فولاد ضد زنگ با کیفیت بالا را ارائه میکند:

1- فلورسانس اشعه ایکس (XRF)

2- طیفسنجی انتشار نوری (OES)

XRF دستی و LIBS فناوری های بسیار ارزشمندی در بازار ضایعات فلزی هستند. فولاد ضد زنگ 100٪ قابل بازیافت است و بنابراین مقدار زیادی فولاد ضد زنگ باید در محوطه ضایعات ارزیابی شود. آنالایزرهای XRF دستی ارزش بسیار زیادی برای بازیافتهای ضایعات فلزی به ارمغان میآورند زیرا این یک روش آزمایشی بسیار دقیق و غیرمخرب است که میتواند نمونه فلزی را در عرض چند ثانیه و بدون نیاز به آمادهسازی نمونه تجزیه و تحلیل کند. با XRF، ضایعات فولاد ضد زنگ را می توان به سرعت تجزیه و تحلیل و بر اساس درجه و نوع طبقه بندی کرد. طیفسنجی شکست ناشی از لیزر (LIBS) برای تجزیه و تحلیل کربن فلزات و آلیاژها بهتر است.

OES یک فناوری قوی، قابل اعتماد و پرکاربرد برای تجزیه و تحلیل فلزات و آلیاژها در آزمایشگاه است. در مقایسه با آنالایزرهای احتراق سنتی، OES آنالیز عنصری سریعتری را با دقت و صحت بالا در آهن و فولاد، آلومینیوم، مس، منیزیم، فلزات گرانبها و سایر فلزات و آلیاژهای ویژه ارائه میکند. OES توانایی خود را در ارائه کنترل کارآمدتر تولید فولاد با ارائه تجزیه و تحلیل نمونه دقیق در طول فرآیند تولید نشان داده است.

گردآورنده: سید رحیم کیاحسینی